- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sự khác biệt giữa công nghệ MBE và MOCVD là gì?

2024-11-19

Cả hai lò phản ứng epit Wax chùm phân tử (MBE) và lắng đọng hơi hóa học hữu cơ kim loại (MOCVD) đều hoạt động trong môi trường phòng sạch và sử dụng cùng một bộ công cụ đo lường để xác định đặc tính của tấm bán dẫn. MBE nguồn rắn sử dụng tiền chất nguyên tố có độ tinh khiết cao được nung nóng trong các tế bào tràn để tạo ra chùm phân tử cho phép lắng đọng (với nitơ lỏng được sử dụng để làm mát). Ngược lại, MOCVD là một quá trình tạo hơi hóa học, sử dụng các nguồn khí siêu tinh khiết để có thể lắng đọng và yêu cầu xử lý và giảm bớt khí độc. Cả hai kỹ thuật đều có thể tạo ra epit Wax giống hệt nhau trong một số hệ vật liệu, chẳng hạn như arsenide. Việc lựa chọn một kỹ thuật này thay vì kỹ thuật kia đối với các vật liệu, quy trình và thị trường cụ thể sẽ được thảo luận.

Epitaxy chùm phân tử

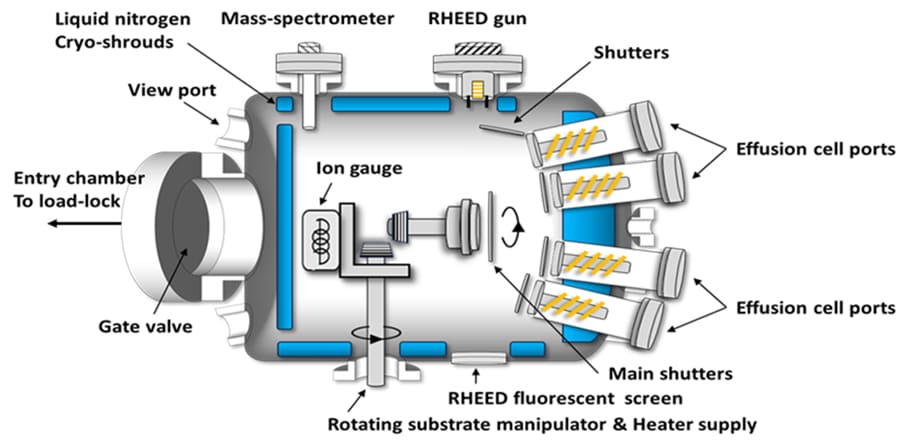

Lò phản ứng MBE thường bao gồm buồng chuyển mẫu (mở ngoài không khí, cho phép chất nền wafer được nạp và dỡ) và buồng tăng trưởng (thường được niêm phong và chỉ mở ra không khí để bảo trì) nơi chất nền được chuyển để tăng trưởng epiticular . Lò phản ứng MBE hoạt động trong điều kiện chân không cực cao (UHV) để ngăn ngừa ô nhiễm từ các phân tử không khí. Buồng có thể được làm nóng để đẩy nhanh quá trình sơ tán các chất gây ô nhiễm này nếu buồng được mở thông thoáng.

Thông thường, nguyên liệu gốc của epitaxy trong lò phản ứng MBE là chất bán dẫn rắn hoặc kim loại. Chúng được làm nóng vượt quá điểm nóng chảy của chúng (tức là sự bay hơi của nguyên liệu nguồn) trong các tế bào tràn dịch. Tại đây, các nguyên tử hoặc phân tử được dẫn vào buồng chân không MBE thông qua một khe hở nhỏ, tạo ra chùm phân tử có tính định hướng cao. Điều này tác động lên bề mặt được làm nóng; thường được làm bằng vật liệu đơn tinh thể như silicon, gallium arsenide (GaAs) hoặc các chất bán dẫn khác. Với điều kiện là các phân tử không bị giải hấp, chúng sẽ khuếch tán trên bề mặt chất nền, thúc đẩy sự phát triển của epiticular. Sau đó, epit Wax được tạo thành từng lớp, với thành phần và độ dày của mỗi lớp được kiểm soát để đạt được các đặc tính quang và điện mong muốn.

Chất nền được gắn ở giữa, bên trong buồng tăng trưởng, trên một giá đỡ được gia nhiệt được bao quanh bởi các tấm chắn lạnh, đối diện với các tế bào tràn dịch và hệ thống cửa chớp. Giá đỡ quay để tạo ra sự lắng đọng đồng đều và độ dày epiticular. Tấm chắn lạnh là các tấm làm mát bằng nitơ lỏng có tác dụng bẫy các chất gây ô nhiễm và nguyên tử trong buồng mà trước đây không được giữ lại trên bề mặt chất nền. Các chất gây ô nhiễm có thể là do sự giải hấp của chất nền ở nhiệt độ cao hoặc do 'làm đầy quá mức' từ chùm phân tử.

Buồng phản ứng MBE chân không cực cao cho phép sử dụng các công cụ giám sát tại chỗ để kiểm soát quá trình lắng đọng. Nhiễu xạ electron năng lượng cao phản xạ (RHEED) được sử dụng để theo dõi bề mặt tăng trưởng. Phản xạ laser, hình ảnh nhiệt và phân tích hóa học (phổ khối, quang phổ Auger) phân tích thành phần của vật liệu bay hơi. Các cảm biến khác được sử dụng để đo nhiệt độ, áp suất và tốc độ tăng trưởng nhằm điều chỉnh các thông số quy trình trong thời gian thực.

Tốc độ tăng trưởng và điều chỉnh

Tốc độ tăng trưởng epiticular, thường là khoảng một phần ba đơn lớp (0,1nm, 1Å) mỗi giây, bị ảnh hưởng bởi tốc độ từ thông (số lượng nguyên tử đến bề mặt chất nền, được kiểm soát bởi nhiệt độ nguồn) và nhiệt độ chất nền (ảnh hưởng đến tính chất khuếch tán của các nguyên tử trên bề mặt chất nền và sự giải hấp của chúng, được kiểm soát bởi nhiệt chất nền). Các thông số này được điều chỉnh và giám sát độc lập trong lò phản ứng MBE, để tối ưu hóa quy trình epiticular.

Bằng cách kiểm soát tốc độ tăng trưởng và cung cấp các vật liệu khác nhau bằng hệ thống màn trập cơ học, các hợp kim bậc ba và bậc bốn cũng như các cấu trúc nhiều lớp có thể được phát triển một cách đáng tin cậy và lặp đi lặp lại. Sau khi lắng đọng, chất nền được làm nguội từ từ để tránh ứng suất nhiệt và được kiểm tra để mô tả cấu trúc và tính chất tinh thể của nó.

Đặc tính vật liệu cho MBE

Đặc điểm của hệ thống vật liệu III-V được sử dụng trong MBE là:

Các lớp bị căng, thường yêu cầu nhiệt độ bề mặt thấp hơn để giảm sự khuếch tán bề mặt của các nguyên tử, làm giảm khả năng lớp bị giãn ra. Điều này có thể dẫn đến các khiếm khuyết, vì tính di động của các nguyên tử lắng đọng giảm đi, để lại những khoảng trống trong epitaxy có thể bị bao bọc và gây ra hư hỏng.● Silicon: Tăng trưởng trên chất nền silicon đòi hỏi nhiệt độ rất cao để đảm bảo quá trình giải hấp oxit (>1000°C), do đó cần có máy gia nhiệt và giá đỡ wafer chuyên dụng. Các vấn đề xung quanh sự không phù hợp về hằng số mạng và hệ số giãn nở khiến cho sự tăng trưởng III-V trên silicon trở thành một chủ đề R&D tích cực.

● Antimon: Đối với chất bán dẫn III-Sb, phải sử dụng nhiệt độ nền thấp để tránh sự giải hấp khỏi bề mặt. 'Không đồng nhất' ở nhiệt độ cao cũng có thể xảy ra, trong đó một loại nguyên tử có thể được bay hơi tốt nhất để để lại các vật liệu không cân bằng hóa học.

● Phốt pho: Đối với hợp kim III-P, phốt pho sẽ lắng đọng bên trong buồng, đòi hỏi quá trình làm sạch tốn thời gian và có thể khiến quá trình sản xuất ngắn không thể thực hiện được.

Lắng đọng hơi hóa học hữu cơ kim loại

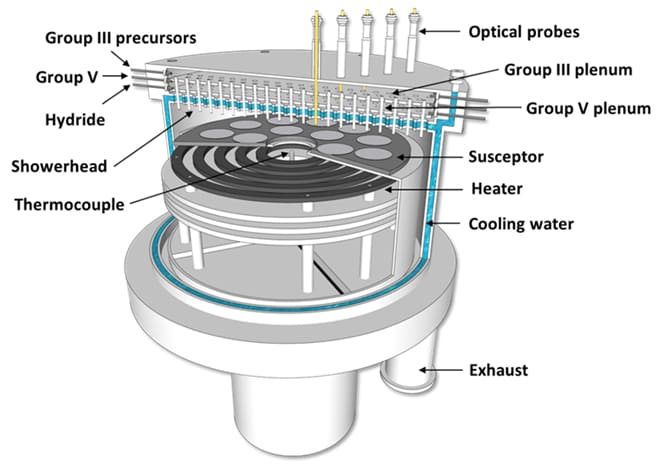

Lò phản ứng MOCVD có buồng phản ứng làm mát bằng nước, nhiệt độ cao. Chất nền được đặt trên một chất nhạy cảm than chì được làm nóng bằng phương pháp gia nhiệt RF, điện trở hoặc IR. Khí thuốc thử được bơm thẳng đứng vào buồng xử lý phía trên bề mặt. Tính đồng nhất của lớp đạt được bằng cách tối ưu hóa nhiệt độ, phun khí, tổng lưu lượng khí, vòng quay cảm ứng và áp suất. Khí mang là hydro hoặc nitơ.

Để lắng đọng các lớp epiticular, MOCVD sử dụng các tiền chất hữu cơ kim loại có độ tinh khiết rất cao như trimethylgallium cho gali hoặc trimethylaluminium cho nhôm cho các nguyên tố nhóm III và khí hydrua (arsin và phosphine) cho các nguyên tố nhóm V. Các chất hữu cơ kim loại được chứa trong các bình tạo bọt khí. Nồng độ được bơm vào buồng xử lý được xác định bởi nhiệt độ và áp suất của dòng khí hữu cơ kim loại và khí mang qua thiết bị tạo bọt.

Thuốc thử phân hủy hoàn toàn trên bề mặt chất nền ở nhiệt độ tăng trưởng, giải phóng các nguyên tử kim loại và các sản phẩm phụ hữu cơ. Nồng độ của thuốc thử được điều chỉnh để tạo ra các cấu trúc hợp kim III-V khác nhau, cùng với hệ thống chuyển mạch chạy/xả để điều chỉnh hỗn hợp hơi.

Chất nền thường là một tấm wafer đơn tinh thể làm bằng vật liệu bán dẫn như gali arsenide, indium phosphide hoặc sapphire. Nó được nạp vào thiết bị cảm ứng trong buồng phản ứng nơi các khí tiền chất được bơm vào. Phần lớn các chất hữu cơ kim loại bay hơi và các loại khí khác di chuyển qua buồng tăng trưởng được làm nóng mà không bị biến đổi, nhưng một lượng nhỏ trải qua quá trình nhiệt phân (cracking), tạo ra các vật liệu phụ hấp thụ trên bề mặt chất nền nóng. Sau đó, một phản ứng bề mặt sẽ dẫn đến sự kết hợp của các nguyên tố III-V vào lớp epitaxy. Ngoài ra, có thể xảy ra quá trình giải hấp khỏi bề mặt, với các thuốc thử và sản phẩm phản ứng không sử dụng được rút ra khỏi buồng. Ngoài ra, một số tiền chất có thể gây ra hiện tượng ăn mòn bề mặt 'tăng trưởng âm', chẳng hạn như trong pha tạp carbon của GaAs/AlGaAs và với các nguồn ăn mòn chuyên dụng. Chất nhạy cảm quay để đảm bảo thành phần và độ dày nhất quán của epitaxy.

Nhiệt độ tăng trưởng cần thiết trong lò phản ứng MOCVD chủ yếu được xác định bằng quá trình nhiệt phân cần thiết của tiền chất, sau đó được tối ưu hóa về độ linh động bề mặt. Tốc độ tăng trưởng được xác định bởi áp suất hơi của nguồn hữu cơ kim loại nhóm III trong thiết bị tạo bọt. Sự khuếch tán bề mặt bị ảnh hưởng bởi các bước nguyên tử trên bề mặt, do đó các chất nền bị định hướng sai thường được sử dụng vì lý do này. Sự tăng trưởng trên chất nền silicon đòi hỏi các giai đoạn nhiệt độ rất cao để đảm bảo quá trình giải hấp oxit (>1000°C), đòi hỏi phải có máy gia nhiệt chuyên dụng và giá đỡ chất nền wafer.

Áp suất chân không và hình học của lò phản ứng có nghĩa là các kỹ thuật giám sát tại chỗ khác với MBE, trong đó MBE thường có nhiều tùy chọn và khả năng cấu hình hơn. Đối với MOCVD, phép đo nhiệt độ hiệu chỉnh độ phát xạ được sử dụng để đo nhiệt độ bề mặt wafer tại chỗ (ngược lại với phép đo cặp nhiệt điện từ xa); độ phản xạ cho phép phân tích độ nhám bề mặt và tốc độ tăng trưởng epiticular; cung wafer được đo bằng phản xạ laser; và nồng độ cơ kim loại được cung cấp có thể được đo thông qua giám sát khí siêu âm, để tăng độ chính xác và khả năng tái tạo của quá trình tăng trưởng.

Thông thường, các hợp kim chứa nhôm được phát triển ở nhiệt độ cao hơn (>650°C), trong khi các lớp chứa phốt pho được phát triển ở nhiệt độ thấp hơn (<650°C), có thể có ngoại lệ đối với AlInP. Đối với hợp kim AlInGaAs và InGaAsP dùng cho các ứng dụng viễn thông, sự khác biệt về nhiệt độ crackinh của arsine khiến cho việc điều khiển quá trình đơn giản hơn so với phosphine. Tuy nhiên, để tái phát triển epiticular, nơi các lớp hoạt động bị ăn mòn, phosphine được ưu tiên hơn. Đối với các vật liệu antimonide, sự kết hợp carbon không chủ ý (và nói chung là không mong muốn) xảy ra vào AlSb, do thiếu nguồn tiền chất thích hợp, hạn chế việc lựa chọn hợp kim và do đó MOCVD hấp thụ sự phát triển antimonide.

Đối với các lớp có độ căng cao, do khả năng sử dụng thường xuyên các vật liệu arsenide và photphua, nên có thể cân bằng và bù biến dạng, chẳng hạn như đối với các rào cản GaAsP và giếng lượng tử InGaAs (QW).

Bản tóm tắt

MBE thường có nhiều tùy chọn giám sát tại chỗ hơn MOCVD. Sự tăng trưởng epiticular được điều chỉnh bởi tốc độ dòng và nhiệt độ cơ chất, được kiểm soát riêng biệt, cùng với việc giám sát tại chỗ liên quan cho phép hiểu rõ hơn, trực tiếp hơn về các quá trình tăng trưởng.

MOCVD là một kỹ thuật rất linh hoạt, có thể được sử dụng để lắng đọng nhiều loại vật liệu, bao gồm chất bán dẫn hỗn hợp, nitrua và oxit, bằng cách thay đổi thành phần hóa học tiền chất. Kiểm soát chính xác quá trình tăng trưởng cho phép chế tạo các thiết bị bán dẫn phức tạp với các đặc tính phù hợp cho các ứng dụng trong điện tử, quang tử và quang điện tử. Thời gian làm sạch buồng MOCVD nhanh hơn MBE.

MOCVD rất lý tưởng cho việc tái tạo lại các tia laser phản hồi phân tán (DFB), các thiết bị có cấu trúc dị thể được chôn giấu và các ống dẫn sóng nối tiếp giáp. Điều này có thể bao gồm việc khắc tại chỗ chất bán dẫn. Do đó, MOCVD rất lý tưởng cho việc tích hợp InP nguyên khối. Mặc dù sự tích hợp nguyên khối trong GaAs vẫn còn ở giai đoạn sơ khai, MOCVD cho phép tăng trưởng diện tích có chọn lọc, trong đó các vùng được che điện môi giúp tạo khoảng trống cho các bước sóng phát xạ/hấp thụ. Điều này khó thực hiện với MBE, nơi cặn đa tinh thể có thể hình thành trên mặt nạ điện môi.

Nói chung, MBE là phương pháp tăng trưởng được lựa chọn cho vật liệu Sb và MOCVD là lựa chọn cho vật liệu P. Cả hai kỹ thuật tăng trưởng đều có khả năng tương tự đối với vật liệu gốc As. Các thị trường truyền thống chỉ có MBE, chẳng hạn như điện tử, giờ đây có thể được phục vụ tốt như nhau với sự tăng trưởng của MOCVD. Tuy nhiên, đối với các cấu trúc tiên tiến hơn, chẳng hạn như laser chấm lượng tử và laser tầng lượng tử, MBE thường được ưu tiên sử dụng cho epit Wax cơ sở. Nếu cần phải mọc lại epiticular thì MOCVD thường được ưu tiên hơn do tính linh hoạt khi khắc và che phủ của nó.

VeTek Semiconductor là nhà sản xuất và cung cấp linh kiện sản phẩm xử lý MOCVD tiên tiến của Trung Quốc. Các sản phẩm chính liên quan đến quy trình MOCVD bao gồmLò sưởi MOCVD than chì phủ SiC, Chất nhạy cảm với lớp phủ MOCVD SiC, Đầu thu VEECO MOCVD, Chất cảm ứng MOCVD với lớp phủ TaCVàBộ cảm biến Epi MOCVD LED. VeTek Semiconductor từ lâu đã cam kết cung cấp các giải pháp sản phẩm và công nghệ tiên tiến cho ngành bán dẫn, đồng thời hỗ trợ các dịch vụ sản phẩm tùy chỉnh. Chúng tôi chân thành mong muốn trở thành đối tác lâu dài của bạn tại Trung Quốc.