- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Thăm dò ứng dụng công nghệ in 3D trong ngành bán dẫn

2024-07-19

Trong thời đại công nghệ phát triển nhanh chóng, in 3D, với tư cách là một đại diện quan trọng của công nghệ sản xuất tiên tiến, đang dần thay đổi bộ mặt của ngành sản xuất truyền thống. Với sự trưởng thành không ngừng của công nghệ và chi phí giảm, công nghệ in 3D đã cho thấy triển vọng ứng dụng rộng rãi trong nhiều lĩnh vực như hàng không vũ trụ, sản xuất ô tô, thiết bị y tế và thiết kế kiến trúc, đồng thời thúc đẩy sự đổi mới và phát triển của các ngành này.

Điều đáng chú ý là tác động tiềm tàng của công nghệ in 3D trong lĩnh vực công nghệ cao là chất bán dẫn ngày càng trở nên nổi bật. Là nền tảng cho sự phát triển của công nghệ thông tin, độ chính xác và hiệu quả của quy trình sản xuất chất bán dẫn ảnh hưởng đến hiệu suất và giá thành của các sản phẩm điện tử. Trước nhu cầu về độ chính xác cao, độ phức tạp cao và khả năng lặp lại nhanh chóng trong ngành bán dẫn, công nghệ in 3D với những ưu điểm độc đáo đã mang đến những cơ hội và thách thức chưa từng có cho ngành sản xuất chất bán dẫn và dần thâm nhập vào mọi mắt xích của ngành công nghiệp bán dẫn.chuỗi công nghiệp bán dẫn, cho thấy ngành công nghiệp bán dẫn sắp mở ra một sự thay đổi sâu sắc.

Do đó, việc phân tích và khám phá ứng dụng tương lai của công nghệ in 3D trong ngành bán dẫn không chỉ giúp chúng ta nắm bắt được nhịp độ phát triển của công nghệ tiên tiến này mà còn cung cấp hỗ trợ kỹ thuật và tài liệu tham khảo cho việc nâng cấp ngành bán dẫn. Bài viết này phân tích tiến bộ mới nhất của công nghệ in 3D và các ứng dụng tiềm năng của nó trong ngành bán dẫn, đồng thời mong muốn xem công nghệ này có thể thúc đẩy ngành sản xuất chất bán dẫn như thế nào.

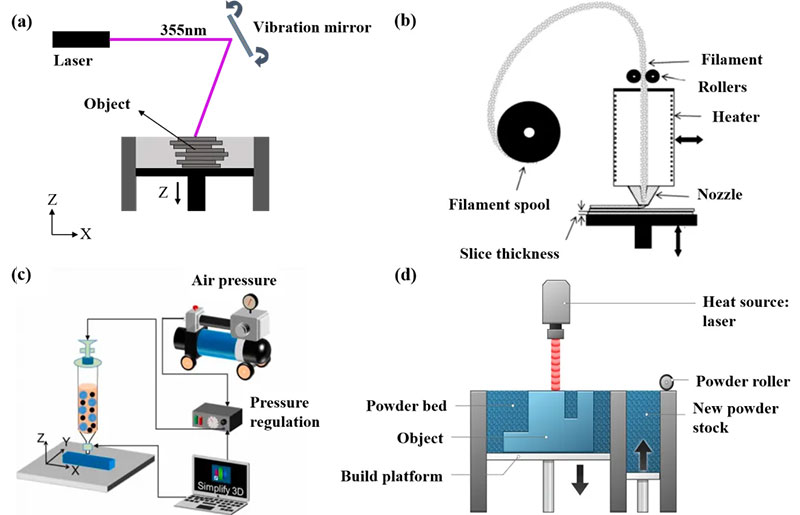

công nghệ in 3D

In 3D còn được gọi là công nghệ sản xuất bồi đắp. Nguyên tắc của nó là xây dựng một thực thể ba chiều bằng cách xếp chồng các lớp vật liệu lên nhau. Phương pháp sản xuất cải tiến này phá vỡ chế độ xử lý "trừ" hoặc "vật liệu bằng nhau" trong sản xuất truyền thống và có thể "tích hợp" các sản phẩm đúc mà không cần sự hỗ trợ của khuôn. Có nhiều loại công nghệ in 3D và mỗi công nghệ đều có những ưu điểm riêng.

Theo nguyên lý đúc của công nghệ in 3D, chủ yếu có bốn loại.

✔ Công nghệ quang hóa dựa trên nguyên lý trùng hợp tia cực tím. Vật liệu cảm quang lỏng được xử lý bằng tia cực tím và xếp chồng lên nhau từng lớp. Hiện nay, công nghệ này có thể tạo hình gốm sứ, kim loại và nhựa với độ chính xác đúc cao. Nó có thể được sử dụng trong các lĩnh vực y tế, nghệ thuật và hàng không.

✔ Công nghệ lắng đọng hợp nhất, thông qua đầu in điều khiển bằng máy tính để làm nóng và làm nóng chảy dây tóc, sau đó đùn ra theo quỹ đạo hình dạng cụ thể, từng lớp một và có thể tạo thành vật liệu nhựa và gốm.

✔ Công nghệ viết trực tiếp bùn sử dụng bùn có độ nhớt cao làm vật liệu mực, được lưu trữ trong thùng và kết nối với kim đùn và được lắp đặt trên nền tảng có thể hoàn thành chuyển động ba chiều dưới sự điều khiển của máy tính. Thông qua áp suất cơ học hoặc áp suất khí nén, vật liệu mực được đẩy ra khỏi vòi để liên tục đùn lên bề mặt để hình thành, sau đó thực hiện quá trình xử lý sau tương ứng (dung môi dễ bay hơi, xử lý nhiệt, xử lý bằng ánh sáng, thiêu kết, v.v.) theo tính chất vật liệu để thu được thành phần ba chiều cuối cùng. Hiện nay, công nghệ này có thể ứng dụng vào lĩnh vực gốm sứ sinh học và chế biến thực phẩm.

✔Công nghệ nhiệt hạch giường bột có thể được chia thành công nghệ nấu chảy chọn lọc bằng laser (SLM) và công nghệ thiêu kết chọn lọc bằng laser (SLS). Cả hai công nghệ đều sử dụng vật liệu bột làm đối tượng gia công. Trong số đó, năng lượng laser của SLM cao hơn, có thể làm cho bột tan chảy và đông đặc lại trong thời gian ngắn. SLS có thể được chia thành SLS trực tiếp và SLS gián tiếp. Năng lượng của SLS trực tiếp cao hơn và các hạt có thể được thiêu kết trực tiếp hoặc nấu chảy để tạo thành liên kết giữa các hạt. Vì vậy, SLS trực tiếp cũng tương tự như SLM. Các hạt bột trải qua quá trình gia nhiệt và làm mát nhanh chóng trong thời gian ngắn, khiến khối đúc có ứng suất bên trong lớn, mật độ tổng thể thấp và tính chất cơ học kém; năng lượng laser của SLS gián tiếp thấp hơn và chất kết dính trong bột bị chùm tia laser làm tan chảy và các hạt được liên kết với nhau. Sau khi quá trình tạo hình hoàn tất, chất kết dính bên trong được loại bỏ bằng cách tẩy dầu mỡ bằng nhiệt và cuối cùng quá trình thiêu kết được thực hiện. Công nghệ tổng hợp giường bột có thể tạo thành kim loại và gốm sứ và hiện đang được sử dụng trong lĩnh vực sản xuất ô tô và hàng không vũ trụ.

Hình 1 (a) Công nghệ quang hóa; (b) Công nghệ lắng đọng hợp nhất; c) Công nghệ viết trực tiếp bằng bùn; (d) Công nghệ nung chảy bột [1, 2]

Với sự phát triển không ngừng của công nghệ in 3D, những ưu điểm của nó không ngừng được thể hiện từ khâu tạo mẫu cho đến sản phẩm cuối cùng. Đầu tiên, xét về quyền tự do thiết kế cấu trúc sản phẩm, ưu điểm đáng kể nhất của công nghệ in 3D là có thể trực tiếp chế tạo các cấu trúc phức tạp của phôi. Tiếp theo, về mặt lựa chọn vật liệu đúc, công nghệ in 3D có thể in nhiều loại vật liệu, bao gồm kim loại, gốm sứ, vật liệu polymer, v.v. Về quy trình sản xuất, công nghệ in 3D có độ linh hoạt cao và có thể điều chỉnh quy trình sản xuất và các thông số theo nhu cầu thực tế.

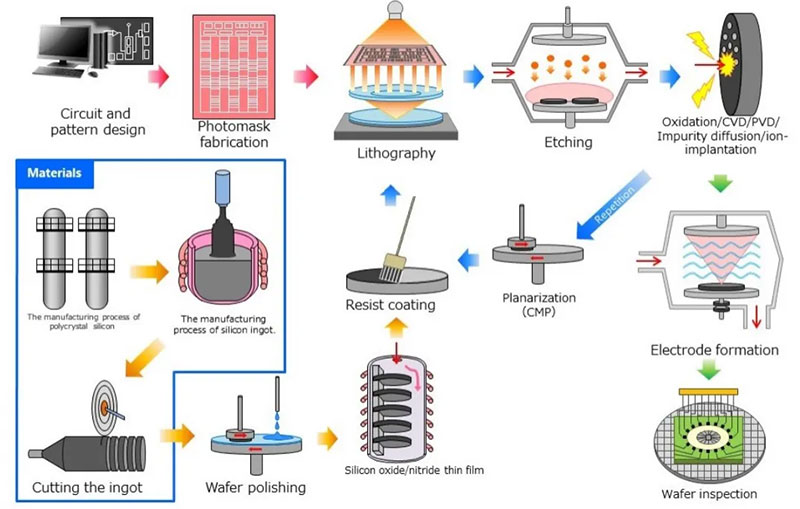

Ngành công nghiệp bán dẫn

Ngành công nghiệp bán dẫn đóng một vai trò quan trọng trong khoa học công nghệ và kinh tế hiện đại, và tầm quan trọng của nó được thể hiện trên nhiều khía cạnh. Chất bán dẫn được sử dụng để xây dựng các mạch thu nhỏ, cho phép các thiết bị thực hiện các tác vụ tính toán và xử lý dữ liệu phức tạp. Và với tư cách là một trụ cột quan trọng của nền kinh tế toàn cầu, ngành bán dẫn cung cấp một lượng lớn việc làm và lợi ích kinh tế cho nhiều quốc gia. Nó không chỉ trực tiếp thúc đẩy sự phát triển của ngành sản xuất điện tử mà còn dẫn đến sự phát triển của các ngành như phát triển phần mềm và thiết kế phần cứng. Ngoài ra, trong lĩnh vực quân sự, quốc phòng,công nghệ bán dẫnrất quan trọng đối với các thiết bị quan trọng như hệ thống thông tin liên lạc, radar và định vị vệ tinh, đảm bảo lợi thế an ninh quốc gia và quân sự.

Sơ đồ 2 “Kế hoạch 5 năm lần thứ 14” (trích) [3]

Vì vậy, ngành công nghiệp bán dẫn hiện nay đã trở thành biểu tượng quan trọng của năng lực cạnh tranh quốc gia và tất cả các nước đều đang tích cực phát triển nó. "Kế hoạch 5 năm lần thứ 14" của đất nước tôi đề xuất tập trung hỗ trợ các mắt xích "nút cổ chai" quan trọng khác nhau trong ngành bán dẫn, chủ yếu bao gồm các quy trình tiên tiến, thiết bị chính, chất bán dẫn thế hệ thứ ba và các lĩnh vực khác.

Sơ đồ 3 Quy trình xử lý chip bán dẫn [4]

Quy trình sản xuất chip bán dẫn vô cùng phức tạp. Như được hiển thị trong Hình 3, nó chủ yếu bao gồm các bước chính sau:chuẩn bị bánh quế, in thạch bản,khắc, lắng đọng màng mỏng, cấy ion và thử nghiệm đóng gói. Mỗi quá trình đòi hỏi sự kiểm soát chặt chẽ và đo lường chính xác. Các vấn đề ở bất kỳ liên kết nào cũng có thể gây hư hỏng chip hoặc suy giảm hiệu suất. Vì vậy, sản xuất chất bán dẫn có yêu cầu rất cao về thiết bị, quy trình và nhân sự.

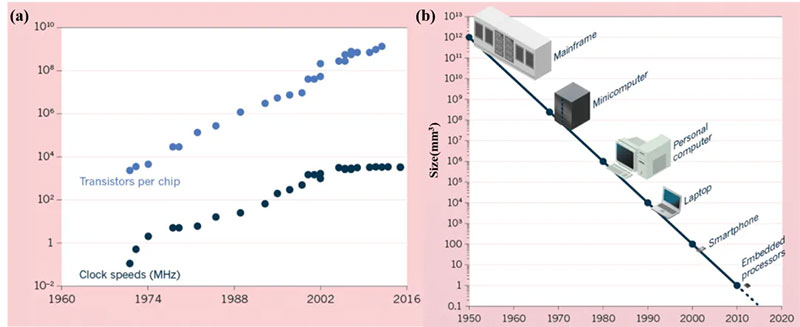

Mặc dù sản xuất chất bán dẫn truyền thống đã đạt được thành công lớn nhưng vẫn còn một số hạn chế: Thứ nhất, chip bán dẫn có tính tích hợp cao và được thu nhỏ. Với sự tiếp nối của Định luật Moore (Hình 4), khả năng tích hợp của chip bán dẫn tiếp tục tăng lên, kích thước của các linh kiện tiếp tục thu hẹp và quá trình sản xuất cần đảm bảo độ chính xác và ổn định cực cao.

Hình 4 (a) Số lượng bóng bán dẫn trong một con chip tiếp tục tăng theo thời gian; (b) Kích thước chip tiếp tục giảm [5]

Ngoài ra, sự phức tạp và kiểm soát chi phí của quá trình sản xuất chất bán dẫn. Quy trình sản xuất chất bán dẫn rất phức tạp và phụ thuộc vào thiết bị chính xác, đồng thời mỗi liên kết cần được kiểm soát chính xác. Chi phí thiết bị, chi phí vật liệu và chi phí R&D cao khiến chi phí sản xuất các sản phẩm bán dẫn cao. Vì vậy, cần tiếp tục tìm tòi, tiết giảm chi phí mà vẫn đảm bảo năng suất sản phẩm.

Đồng thời, ngành sản xuất chất bán dẫn cần đáp ứng nhanh chóng nhu cầu thị trường. Với sự thay đổi nhanh chóng của nhu cầu thị trường. Mô hình sản xuất truyền thống có vấn đề về chu kỳ dài và tính linh hoạt kém, gây khó khăn cho việc đáp ứng sự lặp lại nhanh chóng của sản phẩm trên thị trường. Vì vậy, một phương pháp sản xuất hiệu quả và linh hoạt hơn cũng đã trở thành hướng phát triển của ngành bán dẫn.

Ứng dụng củain 3dtrong ngành công nghiệp bán dẫn

Trong lĩnh vực bán dẫn, công nghệ in 3D cũng liên tục thể hiện tính ứng dụng của mình.

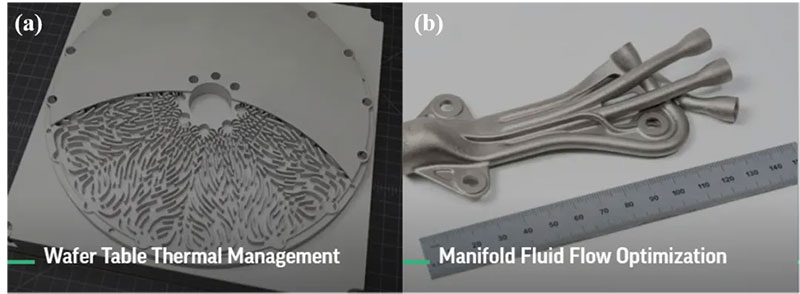

Đầu tiên, công nghệ in 3D có mức độ tự do cao trong thiết kế kết cấu và có thể đạt được khuôn đúc "tích hợp", có nghĩa là có thể thiết kế các cấu trúc tinh vi và phức tạp hơn. Hình 5 (a), Hệ thống 3D tối ưu hóa cấu trúc tản nhiệt bên trong thông qua thiết kế phụ trợ nhân tạo, cải thiện độ ổn định nhiệt của giai đoạn wafer, giảm thời gian ổn định nhiệt của wafer, đồng thời cải thiện năng suất và hiệu quả sản xuất chip. Ngoài ra còn có các đường ống phức tạp bên trong máy in thạch bản. Thông qua in 3D, các cấu trúc đường ống phức tạp có thể được "tích hợp" để giảm việc sử dụng ống mềm và tối ưu hóa dòng khí trong đường ống, từ đó giảm tác động tiêu cực của nhiễu và rung cơ học, đồng thời cải thiện tính ổn định của quá trình xử lý chip.

Hình 5 Hệ thống 3D sử dụng công nghệ in 3D để tạo thành các bộ phận (a) giai đoạn wafer của máy in thạch bản; (b) đường ống đa dạng [6]

Về mặt lựa chọn vật liệu, công nghệ in 3D có thể nhận ra những vật liệu khó hình thành bằng phương pháp xử lý truyền thống. Vật liệu cacbua silic có độ cứng cao và điểm nóng chảy cao. Phương pháp chế biến truyền thống khó hình thành và có chu kỳ sản xuất dài. Sự hình thành các cấu trúc phức tạp đòi hỏi quá trình xử lý có sự hỗ trợ của khuôn. Sublimation 3D đã phát triển máy in 3D hai đầu phun độc lập UPS-250 và thuyền pha lê cacbua silic đã được chuẩn bị sẵn. Sau khi thiêu kết phản ứng, mật độ sản phẩm là 2,95 ~ 3,02g/cm3.

Hình 6Thuyền pha lê cacbua silic[7]

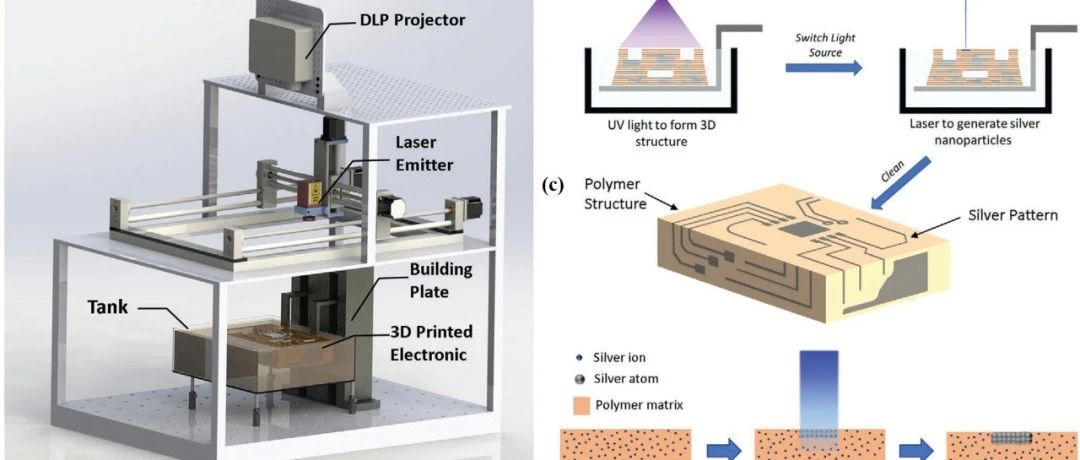

Hình 7 (a) Thiết bị đồng in 3D; (b) Ánh sáng tia cực tím được sử dụng để xây dựng các cấu trúc ba chiều và tia laser được sử dụng để tạo ra các hạt nano bạc; (c) Nguyên lý linh kiện điện tử đồng in 3D[8]

Quy trình sản phẩm điện tử truyền thống rất phức tạp và cần có nhiều bước quy trình từ nguyên liệu thô đến thành phẩm. Xiao và cộng sự [8] đã sử dụng công nghệ đồng in 3D để xây dựng có chọn lọc các cấu trúc cơ thể hoặc nhúng kim loại dẫn điện trên các bề mặt dạng tự do để sản xuất các thiết bị điện tử 3D. Công nghệ này chỉ sử dụng một vật liệu in, có thể được sử dụng để xây dựng các cấu trúc polymer thông qua quá trình xử lý bằng tia cực tím hoặc kích hoạt tiền chất kim loại trong nhựa cảm quang thông qua quét laser để tạo ra các hạt kim loại nano để tạo thành mạch dẫn điện. Ngoài ra, mạch dẫn thu được còn thể hiện điện trở suất tuyệt vời thấp khoảng 6,12µΩm. Bằng cách điều chỉnh công thức vật liệu và các thông số xử lý, điện trở suất có thể được kiểm soát thêm trong khoảng từ 10-6 đến 10Ωm. Có thể thấy, công nghệ co-printing 3D giải quyết được thách thức lắng đọng đa vật liệu trong sản xuất truyền thống và mở ra hướng đi mới cho sản xuất các sản phẩm điện tử 3D.

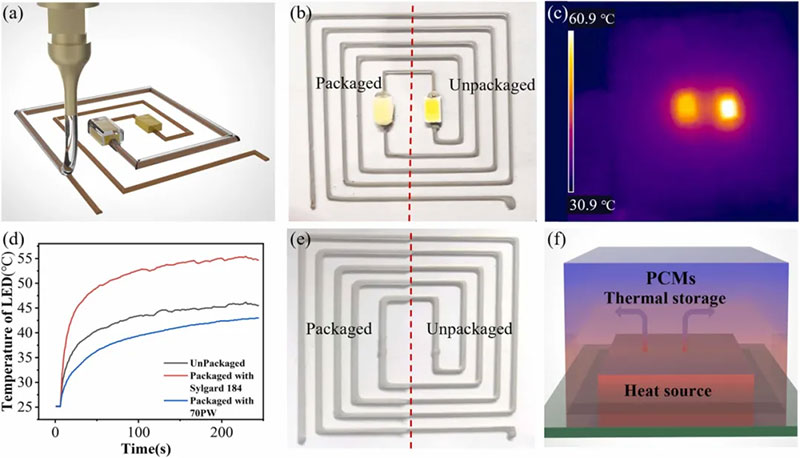

Bao bì chip là mắt xích quan trọng trong sản xuất chất bán dẫn. Công nghệ đóng gói truyền thống cũng có những vấn đề như quy trình phức tạp, thất bại trong quản lý nhiệt và căng thẳng do hệ số giãn nở nhiệt giữa các vật liệu không khớp, dẫn đến hỏng bao bì. Công nghệ in 3D có thể đơn giản hóa quy trình sản xuất và giảm chi phí bằng cách in trực tiếp cấu trúc bao bì. Phong và cộng sự. [9] đã chuẩn bị các vật liệu đóng gói điện tử chuyển pha và kết hợp chúng với công nghệ in 3D để đóng gói chip và mạch điện. Vật liệu đóng gói điện tử thay đổi pha được chuẩn bị bởi Feng et al. có nhiệt ẩn cao 145,6 J/g và có độ ổn định nhiệt đáng kể ở nhiệt độ 130°C. So với vật liệu đóng gói điện tử truyền thống, hiệu quả làm mát của nó có thể đạt tới 13°C.

Hình 8 Sơ đồ sử dụng công nghệ in 3D để đóng gói chính xác các mạch bằng vật liệu điện tử chuyển pha; (b) Chip LED ở bên trái đã được bọc bằng vật liệu đóng gói điện tử thay đổi pha và chip LED ở bên phải chưa được bọc; (c) Ảnh hồng ngoại của chip LED có và không có vỏ bọc; (d) Đường cong nhiệt độ ở cùng công suất và vật liệu đóng gói khác nhau; (e) Mạch phức tạp không có sơ đồ đóng gói chip LED; (f) Sơ đồ tản nhiệt của vật liệu đóng gói điện tử chuyển pha [9]

Những thách thức của công nghệ in 3D trong ngành bán dẫn

Mặc dù công nghệ in 3D đã cho thấy tiềm năng to lớn trongNgành công nghiệp bán dẫn. Tuy nhiên, vẫn còn nhiều thách thức.

Về độ chính xác của khuôn, công nghệ in 3D hiện nay có thể đạt độ chính xác 20μm nhưng vẫn khó đáp ứng được tiêu chuẩn cao của sản xuất chất bán dẫn. Về mặt lựa chọn vật liệu, mặc dù công nghệ in 3D có thể tạo thành nhiều loại vật liệu khác nhau nhưng độ khó đúc của một số vật liệu có tính chất đặc biệt (silicon cacbua, silicon nitride, v.v.) vẫn tương đối cao. Về chi phí sản xuất, in 3D hoạt động tốt trong sản xuất tùy chỉnh hàng loạt nhỏ, nhưng tốc độ sản xuất tương đối chậm trong sản xuất quy mô lớn và giá thành thiết bị cao nên khó đáp ứng nhu cầu sản xuất quy mô lớn. . Về mặt kỹ thuật, mặc dù công nghệ in 3D đã đạt được những kết quả phát triển nhất định nhưng nó vẫn là một công nghệ mới nổi trong một số lĩnh vực và cần được nghiên cứu, phát triển và cải tiến thêm để nâng cao tính ổn định và độ tin cậy.